Liberty Ostrava úspěšně otestovala inovovaný typ ocelového silničního svodidla

Ostrava 25. října 2019 – Huť Liberty Ostrava na letišti v Kameni u Pacova otestovala bariérovou zkouškou (crash testem) inovovaný typ jednostranného silničního ocelového svodidla, které je lehčí, ale má lepší parametry než jeho předchůdce. Cílem crash testů je v reálné situaci prověřit tento pasivní bezpečnostní prvek a jeho vlastnosti tak, aby podél silnic byly umístěny pouze spolehlivé a vyzkoušené záchytné systémy, které po úspěšné zkoušce získají potřebnou certifikaci. Podle statistik Policie ČR přispěla ostravská svodidla za posledních 15 let jen v Moravskoslezském kraji ke snížení počtu smrtelných nehod o 38 % a nehod s vážnými následky o 49 %. S výrobou nového svodidla začne Liberty Ostrava ještě letos.

„Silniční svodidla pomáhají snižovat počet smrtelných a vážných dopravních nehod, jsou totiž instalována na rizikové úseky či silnice, kde se v blízkosti nachází pevná překážka, například stromy či kamení. Než se inovovaný nebo nový typ svodidla z výroby dostane na silnice, musí projít praktickým testováním a úspěšnou bariérovou zkouškou,“ říká Richard Toman, vedoucí výroby svodidel v Liberty Ostrava.

Při bariérové zkoušce – crash testu se nainstaluje prototyp záchytného systému, který má být zkoušce podroben. Provedou se dva nárazy dálkově řízenými motorovými vozidly, například lehkým a těžkým osobním automobilem, lehkým nebo těžkým nákladním autem či autobusem, v závislosti na požadované úrovni zadržení, která určuje hmotnost vozidla a jeho rychlost při nárazu. Většina certifikovaných nárazových zkoušek probíhá v rychlostech kolem 65 až 110 km/h a úhlech nárazu od 8 až po 20 stupňů. V tomto případě, kdy se testovala svodidla s úrovní zadržení H3, byly pro náraz použity lehký osobní automobil o hmotnosti 900 kg a nákladní automobil o hmotnosti 16 000 kg.

Zda byla bariérová zkouška úspěšná, se zjistí téměř okamžitě. „Při nárazu musí záchytný systém zadržet a přesměrovat vozidlo a zároveň zajistit přiměřenou bezpečnost cestujících ve vozidle i jiných uživatelů pozemní komunikace. Během nárazu vytvoří záchytný systém takzvanou kapsu, která utlumí energii nárazu, a vyvede vozidlo zpět do jízdního pruhu ve směru jízdy. Podélné prvky záchytného systému se nesmí přetrhnout a žádná část systému nesmí vniknout do kabiny vozidla. V průběhu nárazu ani po něm nesmí vozidlo záchytný systém překonat. Sledují se ale také další technické parametry jako například dynamický průhyb svodidla, pracovní šířka svodidla nebo index prudkosti nárazu, tedy míra nebezpečného zrychlení pro osoby uvnitř vozidla během nárazu, která se ověřuje pomocí figuríny na pozici řidiče,“ vysvětluje Roman Ondruška, zástupce ředitele pobočky TIS a hlavní specialista pro záchytné systémy z Technického a zkušebního ústavu stavebního Praha, který bariérovou zkoušku v Kameni u Pacova vedl.

„Úspěšnost svodidel z Liberty Ostrava při bariérových zkouškách se pohybuje kolem 90 %. V současné době provádí huť u každého nového či inovovaného typu svodidel počítačové simulace nárazu, aby minimalizovala riziko neúspěchu při crash testu. Za posledních 15 let provedla huť 40 bariérových zkoušek svodidel, což obnášelo cca 80 nárazů. Každá takováto zkouška vyjde podle typu svodidla na 4,5 - 6,5 milionu korun,“ dodává Toman.

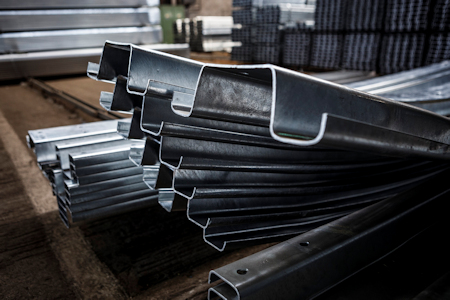

Huť Liberty Ostrava vyrábí 5 typů svodidel, mezi něž patří jednostranná a oboustranná trasová svodidla, mostní a zábradelní svodidla a svodidla se zvýšenou ochranou pro motorkáře, které tvoří celkem 33 záchytných systémů . V průběhu posledních několika let vyvinula řadu nových či inovovaných záchytných systémů. Kromě designu se inovuje také materiál, z něhož se svodidla vyrábějí, např. se používá mikrolegovaná ocel, která má vyšší pevnost, a proto umožňuje vyrobit svodidla tenčí a až o 50 % lehčí. Díky vyšší pevnosti je lehčí svodidlo stejně bezpečné a mnohdy dosahuje i lepších parametrů. Novinkou posledních let je „motorkářské“ svodidlo, které je vybaveno spodní pásnicí. Ta brání podjetí motocyklisty, které bývá příčinou vážných zranění, a zároveň při nehodě zmírní účinky nárazu motorkáře do svodidla pohlcením části jeho kinetické energie. Ve spolupráci s univerzitou v Zaragoze se ostravská huť podílela na vývoji SMART svodidla se třemi typy zabudovaných senzorů, které jsou schopny vyhodnotit vážnost nehody, a následně i na přípravě SMARTER svodidla, které při nehodě dokáže navíc zajistit aktivaci dronu pro snímání a vysílání aktuální situace záchranným složkám.

Hlavním bezpečnostním prvkem na silnici ale zůstává bezpečné chování účastníků silničního provozu. Tento faktor je ovšem tím nejméně spolehlivým. Proto je potřeba dbát na pasivní bezpečnost pozemních komunikací. Tu ve velké míře zajišťují právě svodidla.

Zajímavosti o svodidlech z huti Liberty Ostrava

• Liberty Ostrava je největším výrobcem trasových ocelových svodidel. Přes čtyři desetiletí byla huť jediným výrobcem ocelových svodidel v Česku vůbec. Většina svodidel na českých silnicích vyšších tříd a dálnicích pochází z Ostravy.

• Každý rok vyrobí huť přibližně 1000 km ocelových silničních svodidel. Od roku 1968 jich vyrobila více než 45 tisíc kilometrů, což by s rezervou vystačilo na obepnutí zeměkoule kolem rovníku.

• Ostravská svodidla nacházejí uplatnění zejména na domácím trhu (více než 50 % produkce), ale také na Slovensku nebo třeba v Litvě.

• Nejrozšířenějším typem silničních svodidel na českých silnicích je typ NH4, který se v huti vyrábí od 10. července 1968. Novější typy svodidel se proto vyrábějí tak, aby je bylo možno na svodidla NH4 napojit přímo, případně se napojují pomocí přechodových dílů.

• Spolehlivost certifikovaného záchytného systému může narušit nesprávná montáž nebo použití neoriginálních součástí, kdy se z bezpečnostního prvku na silnici stává nebezpečná překážka, která se může při nárazu protrhnout a vniknout do vozidla, a způsobit tak pasažérům vážná nebo dokonce smrtelná zranění. Specialisté huti proto provádějí dle zadání ŘSD a správců komunikací kontrolu staveb a také namátkové kontroly instalovaných systémů a při zjištění nebezpečnosti podávají podnět správcům příslušných pozemních komunikací a ČOI.

• Při kontrolách staveb specialisté huti již v minulosti odhalili řadu případů padělaných součástí záchytných systémů. Proto huť jako ochranu před paděláním průběžně mění značení dílů svodidel.

Liberty Ostrava a.s. je integrovaný hutní podnik s výrobní kapacitou 3,6 milionu tun oceli. V současnosti vyrábí ročně 2,2 milionu tun oceli, která se uplatňuje zejména ve stavebnictví, strojírenství a petrochemickém průmyslu. Je tuzemským lídrem ve výrobě silničních svodidel a trubek. Kromě českého trhu dodává své výrobky do více než 40 zemí světa. Spolu s dceřinými společnostmi má 6300 zaměstnanců. Průměrný měsíční výdělek v roce 2018 činil 39 180 korun. Díky nadstandardní ekologizaci vyrábí společnost své výrobky s minimálním možným dopadem na životní prostředí. Huť patří do skupiny Liberty Steel, globální ocelářské a těžební společnosti. Ta je součástí globálního uskupení GFG Alliance, které se kromě těžby surovin a výroby kovů zabývá výrobou obnovitelné energie, bankovnictvím a službami v oblasti nemovitostí. GFG Alliance se sídlem v Londýně má celosvětově 30 000 zaměstnanců a obrat přes 20 miliard USD.

1 Záchytný systém tvoří pásnice, sloupky, distanční díly, případně přechodové či dilatační díly a náběhy včetně náběhových přechodek, zábradelní výplně, madla atd.